国产伦精品一区二区三区免费在线观看_久久国产免费看_国产精品久久免费_久久国内精品_99久久综合国产精品免费_久久99国产精品一区二区_久久精品久久免费视频_一本大道精品久久

-->

SWE90E型挖掘機動臂鉸接孔機加工坐標尋求方法

摘要:動臂作為挖掘機的主要受力部件,是挖掘機重要的結構件,其質量直接影響挖掘機的整體性能、可靠性以及使用壽命。針對SWE90E型履帶式液壓挖掘機動臂的結構特點和功能要求,通過對鉸接孔的精度及原工藝方案的分析,找到影響效率的主要因素,利用公式計算的方法,分別計算各鉸接孔的機加工坐標,并將計算公式直接編成程序,輸入設備,自動獲得各鉸接孔的坐標,實現多坐標聯動自動控制加工,提高機加工效率,滿足批量化生產的需求。

關鍵詞:挖掘機;動臂;機加工坐標

0引言

SWE90E型履帶式液壓挖掘機主要包括工作裝置、上車總成以及下車總成,工作裝置主要由動臂、斗桿以及鏟斗組成。其中,動臂是挖掘機工作裝置的主要受力部件之一,其孔距尺寸的變化,影響整個工作裝置的工作可靠性和力學性能,因此,動臂鉸接孔的尺寸精度以及位置精度要求比較高,動臂機加工的基準找正要求也比較高。目前,動臂的機加工主要利用機床的主軸打表找正加工基準,找正費時費力,導致加工效率低下。因此,本文主要針對動臂機加工找正困難、耗時費力的缺陷,研究了一種動臂機加工坐標自動獲得的方法,以保證工件相對于刀具和機床處于正確的加工位置[1],提高了動臂機加工的效率和孔位的準確度。

1動臂結構組成

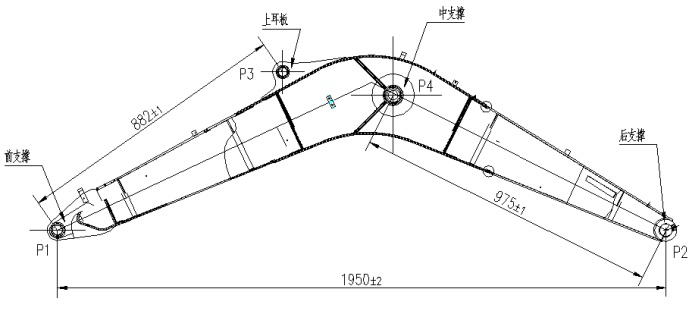

SWE90E型挖掘機動臂結構為長箱體結構,P1、P2、P3、P4四個鉸接孔的孔位由鉚焊工裝進行初定位,由于零件比較多,焊接熱輸入量大,導致動臂焊后結構變形大,各孔位尺寸與初定位尺寸相比變化比較大[2],雖然通過工藝的方法,可以減少一定的變形,但與設計尺寸相比,仍存在一定的偏差。因此,動臂各孔位尺寸需通過機加工保證。

圖1SWE90E型動臂結構示意圖

2原機加工藝方案及影響機加工效率的因素分析

2.1機加工精度

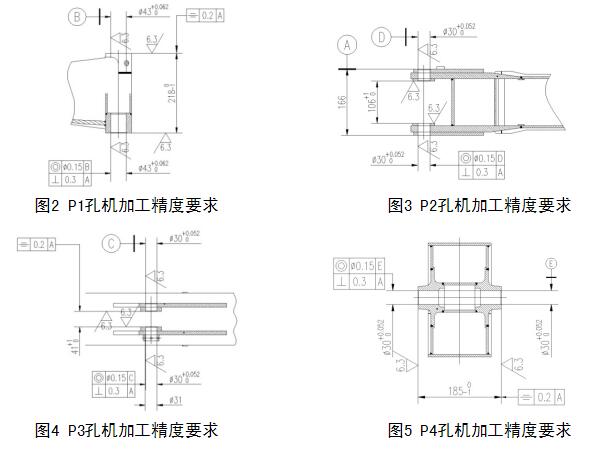

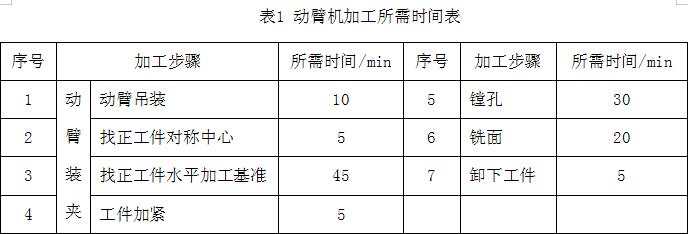

SWE90E型動臂有四組鉸接孔,根據零件主要表面的技術要求,確定各表面的加工方法和順序[3],即P1、P4孔銑端面、鏜內孔加工,P2、P3孔鏜內孔、反刮內側端面加工。由于動臂為挖掘機的主要受力部件,因此,動臂機加工的精度要求比較高,加工后P1至P2孔x方向位置尺寸為1950±2,P1至P3斜向尺寸為882±1,P2至P4斜向尺寸為975±1;該四組孔同軸度為0.15,關于基準A的垂直度為0.3,對稱度為0.2;P1、P2、P3、P4內孔表面粗糙度Ra6.3,各孔機加工精度要求如圖2~圖5。

2.2原機加工藝方案

待動臂組焊完成后,利用現有的DB130P雙面鏜加工中心進行機加工,具體加工步驟如下:

(1)安裝機加簡易工裝至機床的工作臺,并安裝牢固;(2)將動臂吊裝至工裝上,完成初步定位。通過加工中心主軸打表找正P1、P2孔中心,反復調整工裝的調整裝置,保證兩孔豎直高度差在0.5mm范圍內,找正工件的對稱中心,加緊工件;(3)銑端面,對P1、P4孔進行端面銑削加工;(4)鏜孔,對P1~P4孔進行粗鏜、精鏜及倒角加工;(5)反刮內端面,對P2、P3孔開檔的內端面進行反刮加工;(6)自檢,確認尺寸無誤,卸下工件。

2.3影響機加工效率的因素

上述步驟是目前對SWE90E型動臂進行機加工的過程。現場實際生產過程中,在步驟(2)時用機床的主軸檢測工件的放置情況時,由于動臂前支撐、后支撐外側是毛胚面,作為粗基準應能合理分配各加工面的余量[4],因此,動臂放置在工作臺上后,需要反復調整,才能保證兩孔豎直高度差在0.5mm范圍內,找正工件占用了整個機加過程中相當大一部分時間,嚴重影響了動臂的機加工效率。

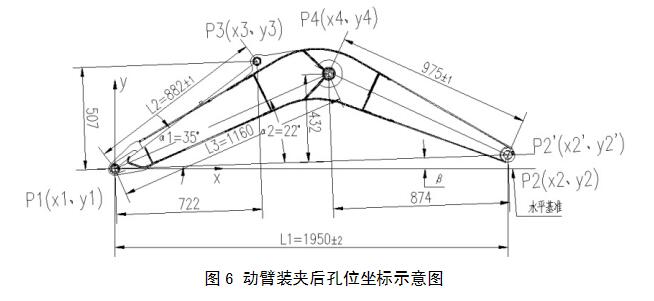

為提高動臂機加工效率,現場對動臂機加工所用的時間進行分析。

從表1可以看出,找正工件水平加工基準占用的時間最多,占用了整個加工時間的37.5%,是影響動臂加工效率的主要因素。因此,尋求一種能便捷、快速、精確找正工件的方法,減少動臂找正時間,提高動臂機加工效率已迫在眉睫。

3.機加工坐標換算方法

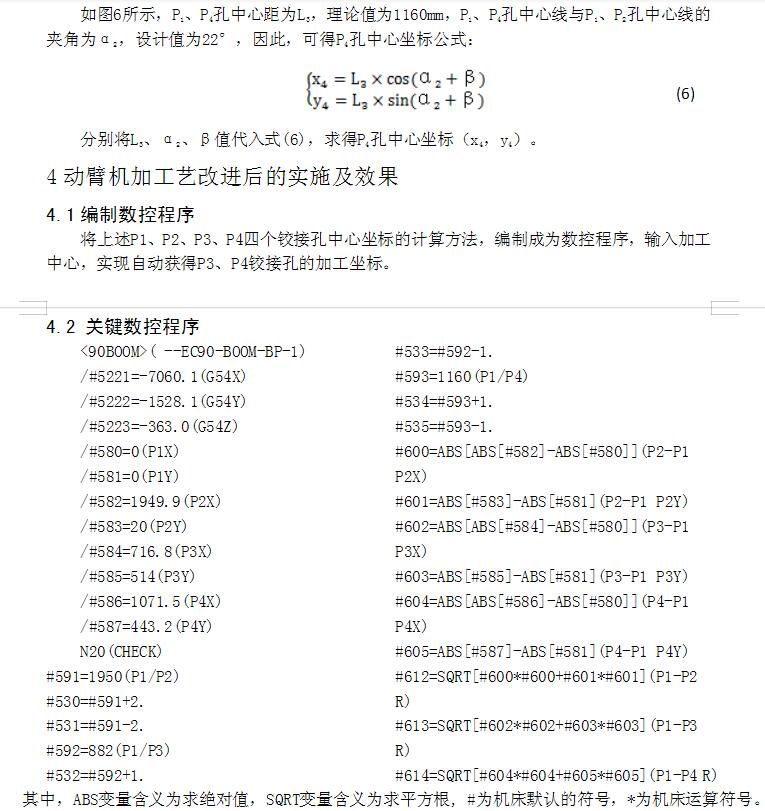

在滿足動臂機加精度要求的前提下,利用基點坐標計算的方法,獲得鉸接孔的機加工坐標,來替代人工找正的方法,進而提高動臂的加工效率。此方法可以將計算公式直接編成程序,輸入設備,自動獲得各鉸接孔的坐標,實現多坐標聯動自動控制加工[5]。具體方法如下:

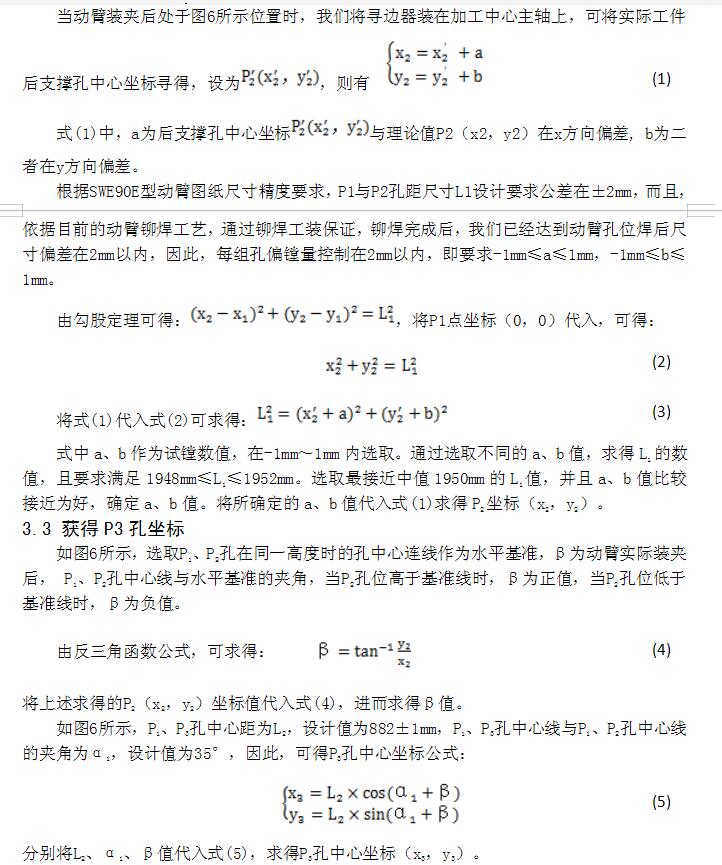

3.1建立坐標系

建立如圖6所示坐標系,以各孔中心作為各鉸接孔的坐標點。設前支撐孔中心坐標P1為(x1,y1),進而確定為原點(0,0);設后支撐孔中心坐標理論值為P2(x2,y2),在一般情況下,P1、P2點不在同一水平線上,P2點y2坐標不為零居多;設上耳板孔中心坐標為P3(x3,y3),中支撐孔中心坐標為P4(x4,y4)

3.2獲得P2孔坐標

3.4獲得P4孔坐標

4.3改進機加工藝方案

SWE90E型動臂加工過程中,加工工藝步驟改進為:(1)通過加工中心主軸打表找正工件的對稱中心,保證開檔尺寸和端面均有加工余量,加緊工件;(2)通過加工中心主軸尋邊獲得P1孔中心坐標,設為(0,0);(3)通過加工中心主軸尋邊獲得P2孔中心坐標,通過試鏜確定a、b值,并輸入程序;(4)調用程序,對P1~P4孔進行粗鏜、精鏜及倒角加工,保證孔直徑及位置尺寸要求。

4.4實施效果

改進后,SWE90E型動臂機加工所需時間由120分鐘縮短至85分鐘,各工序所占用時間如表2所列:

表2改進后動臂機加工所需時間表

可見,在保證機加工質量,滿足加工精度要求的前提下,動臂加工效率有了很大的提高。

5結束語

該方法的應用對于動臂機加效率的提升十分重要,在不增加設備并保證加工精度的前提下,能夠很輕松地完成工件加工位置的獲得。經生產實踐檢驗,能夠節約大量輔助加工時間,提高生產效率,滿足動臂批量化生產的需求。

參考文獻

[1]陳心昭.機械加工工藝裝備設計手冊[M].北京:機械工業出版社,1998:24-25.

[2]龐金才.提高YC60動臂體加工質量的工藝策劃[J].《裝備制造技術》2009年第12期:97-98.

[3]陳宏均.機械加工工藝設計員手冊[M].北京:機械工業出版社,2009:21-23.

[4]鄭修本.機械制造工藝學技術[M].北京:機械工業出版社,1999.5:27-28.

[5]楊叔子.數控加工[M].北京:機械工業出版社,2012:4-23.

作者簡介:王德軍,男,(1970-),山河智能裝備股份有限公司,工程師,制造技術研究院院長,主要從事制造技術的研究。湖南省機械工程學會機器人與智能裝備分會副理事長,長沙市星沙漓湘東路16號,郵編:410100,電話:13657317688,congcikaishi@163.com。